WK-serie roestvrijstalen diatomietfilter

Dit filter wordt veel gebruikt in industrieën zoals sterke drank, fruitwijn, alcoholarm, rijstwijn, medicinale wijn, druivenwijn en waterbehandeling. De filtratiehelderheid is tot 99,8%, het kan deeltjes (inclusief micro-organismen) onder 1 ~ 0,1 micron uitfilteren en zelfs E. coli eruit filteren.

Natuurlijke diatomeeënaarde is geen goed filterhulpmiddel. Het moet chemisch worden behandeld, verbrand.verpletterd. gewassen, gedroogd, gemalen en gezeefd om organische en andere onzuiverheden te verwijderen, korreligheid, porositeit en oppervlakte-eigenschappen te verbeteren om goede filtratieprestaties te krijgen.

Diatomeeënaarde is een biochemisch sedimentair gesteente gevormd door de celwand van diatomeeën, een waterplant duizenden jaren geleden. Het heeft een groot aantal kleine en complexe poriën. De deeltjesgrootte is erg klein. 2-100 micrometer in diameter, ongeveer 90% is een permeabele leegte, het hoofdbestanddeel is silica, goed voor 85% -90%. Het heeft goede chemische stabiliteit, weerstand op hoge temperatuur, onoplosbaarheid en niet-toxisch. Dit poreuze deeltje zorgt voor een extreem krachtige filtratiefunctie die deeltjes (inclusief micro-organismen en bacteriën) van 0,1 tot 1 micron en zelfs onder 0,1 micron verwijdert en de splitsing behoudt.

Het heeft de volgende kenmerken:

- Stabiele prestaties en goed aanpassingsvermogen. Omdat het diatomeeënaarde-filterhulpmiddel voornamelijk uit silica bestaat, is het chemisch stabiel en geschikt voor gebruik in koude en warme omstandigheden en verschillende zuurconcentraties, zonder de basiseigenschappen van de stamoplossing aan te tasten.

-Hoge filtratie-efficiëntie en hoge helderheid. De filterhulpmiddelen zijn van verschillende groottes, het skelet is hard, rijk aan enkele gaten, meerdere gaten en vele andere vormen, zodat de filterlaag niet strak kan worden geaggregeerd, heeft een groot oppervlak en een grote porositeit en bereikt een hoge filtratie-efficiëntie en de ideale helderheid.

- Diatomeeënaarde heeft een ontkiemende werking. Het heeft fijne deeltjes en vormt een biobeschermende film op het membraan om de meeste ziekteverwekkers te verwijderen.

PRODUCTPARAMETERS

| Modelnr. |

Filtratiegebied S) |

Filter (stuks) |

Pomp |

Afmetingen (mm) |

| WK-450-B |

15.8 |

38 | 20T | 2450x750x850 |

| WK-450-A | 8.5 | 20 | 10T | 1950x750x850 |

| WK-380-B | 9,8 | 38 | 15T | 2350x680x800 |

| WK-380-A | 5.1 | 20 | 10T | 1840x680x800 |

| WK-310 | 3.4 | 20 | 5T | 1700x600x750 |

| WK-250 |

2 |

20 | 3T | 1100x350x450 |

| WK-200 | 1.1 | 15 | 3T | 1100x350x450 |

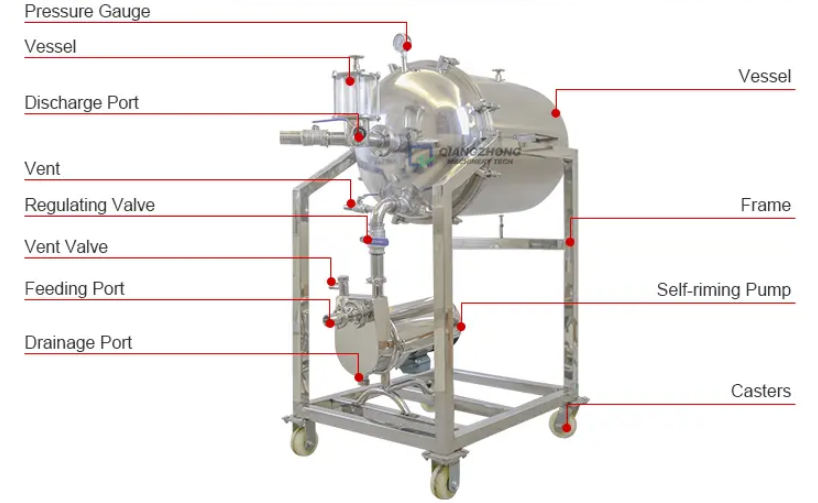

PRODUCT STRUCTUUR

● Deze apparatuur bestaat uit huisvesting, tussenschacht, filterplaat, filternet.quidestaaf. luchtklep.glazen spiegel, zwenkwiel, enz. Alle onderdelen die in contact komen met de vloeistof zijn gemaakt van roestvrij staal. De behuizing bestaat uit meerdere secties en enkele secties, afgedicht met rubberen afdichtingen voor eenvoudige verwijdering en reiniging.

● Diatomeeënaardefilter heeft duidelijke voordelen ten opzichte van katoencakefilter Energiebesparing van 92%; wijnverlies met 90% verminderd

Apparatuurkostenbesparing van 2/3; productiearbeid reductie van 3/4

Giet eerst ongeveer 150 tot 200 kg ongefilterde vloeistof in de container 10. Voeg vervolgens diatomeeënaarde toe en roer goed. Het aandeel diatomeeënaarde wordt weergegeven in de tabel: (pre-coating effect van de heldere vloeistof is beter)

● Sluit de verbindingen aan met rubberen slangen (zie installatieschema), open vervolgens regelklep 9, inlaatklep 7 en uitlaatklep 6, sluit uitlaatklep 5 en pneumatische drankpomp 8. Op dit moment. de troebele oplossing in de voorcoatingcontainer 10 wordt in het filter gepompt, en de diatomeeënaarde binnenin wordt ook in de machine gebracht. Terwijl het filterdoek passeert, wordt het via de uitlaatklep 6 in de houder 10 gecirculeerd. Na herhaalde cycli werd de diatomeeënaarde in de troebele oplossing gelijkmatig aan het filterdoek gehecht. Door de glazen spiegel zie je de gefilterde oplossing, helder en helder. Op dit punt kan de uitlaatklep 4 worden bemonsterd en verzonden voor inspectie. Onder normale omstandigheden kan de troebele oplossing na ongeveer 15 minuten circulatie worden gefilterd om aan de vereisten te voldoen.

● Nadat het monster aan de vereisten heeft voldaan, sluit u de uitlaatklep 6 en opent u de uitlaatklep 5 om de heldere vloeistof te bottelen.

● Deze machine dient te worden bediend door een daartoe aangewezen persoon. Sluit de uitlaatkleppen 5 en 6 niet tijdens het werk. Anders kan overmatige druk de machine beschadigen. Open de uitlaatkleppen 1 en 4 voordat u de machine start. Nadat de lucht is uitgeput. sluit de uitlaatklep. Na de sluiting. de uitlaatkleppen 5,6 en de inlaatklep 7 zijn gesloten, de uitlaatkleppen 1,4 worden geopend en de vloeistof in het filter wordt afgevoerd uit de klep onder de filterpatroon. Open vervolgens de schaal, draai de aseindmoer los, verwijder het filterelement, was de diatomeeënaarde en het hechtmiddel op het filterdoek met water en monteer de machine voor het volgende gebruik.

● Filtratiesnelheid en filtratiesnelheid zijn afhankelijk van de volgende factoren:

De aard van de drank, het niveau van alcohol, suiker, concentratie, onzuiverheden, enz. Het aandeel en de dosering van het filterhulpmiddel, of de formule geschikt is, of de druk aan de vereisten voldoet.

● In het productieproces, om de continue filtratietijd te verlengen en de brandsnelheid te versnellen, kan indien nodig diatomeeënaarde worden toegevoegd. Wanneer de troebelheid hoog is, stroomt de vloeistof in de container 10, en de diatomeeënaarde wordt in een dosis aan de container toegevoegd. De dosering is 0,05-0,1 kg diatomeeënaarde per 100 liter van de te behandelen vloeistof en de dosering kan worden verhoogd of verlaagd afhankelijk van de werkelijke omstandigheden.

● Voorzorgsmaatregelen voor filtratie met diatomeeënaarde filterhulpmiddel:

In het precoatingproces is de sleutel tot het succes van het filter het vormen van een uniforme, stabiele, scheurvrije en oplosmiddelvrije diatomeeënaarde precoat. De belangrijkste beïnvloedende factor is de maaswijdte van het gebruikte filtermedium, die overeenkomt met de viscositeit van de gefilterde slurry en de viscositeit op de diatomeeën. De slechte riaiditeit van het filtermedium is ook een belangrijke oorzaak van scheuren. Wanneer het filtermedium onder een kleine druk staat, zal het niet vervormen. De weerstand neemt geleidelijk toe met de tijd. Wanneer de dragerstijfheid onvoldoende is, treedt vervorming op, waardoor scheuren in de voorgecoate diatomeeënaardelaag ontstaan. Bovendien kunnen, wanneer alleen diatomeeënaarde wordt gebruikt en de deeltjesgrootte te fijn is, barsten optreden. Op dit punt kan een bepaalde hoeveelheid asbestvezels in de diatomeeënaarde worden gemengd om scheuren te voorkomen.

Tijdens het precoatingproces vormt diatomeeënaarde een grondlaag met een dikte van 2 mm, uniform, stabiel en vrij van scheuren en afschilfering op het filterdoek. Dergelijke diktewaarden worden vaak gebruikt en zijn gebaseerd op ervaring. Als het debiet tijdens het precoaten te laag is, zal de precoat-laag verspreid, vochtig en instabiel zijn. Als het debiet te hoog is, zal de precoat-druk toenemen en zal de druk van de overgebrachte vloeistof hoger zijn. Daardoor wordt het werkdrukbereik versmald, wordt de filtratietijd verkort en wordt de productiecapaciteit beïnvloed. Daarom moet na het precoatingproces en na voltooiing de druk worden aangepast tot 0,5-1,5 kg/cm3 om de filtratie te vergemakkelijken.

Als het nodig is om tijdens het productieproces te pauzeren, sluit dan eerst de uitlaatkleppen 5 en 6, sluit dan de inlaatklep 7 en sluit tenslotte de pomp 8. zodat de druk in de kamer zal toenemen. Wanneer de machine weer begint te werken, is het noodzakelijk om de pomp 8 te starten, vervolgens de inlaatklep 7 te openen en tenslotte de uitlaatkleppen 5 en 6 te openen. Waarom moeten we de druk in de machine handhaven? Het doel is om te voorkomen dat de diatomeeënaardelaag die aan het filterdoek is bevestigd, eraf valt. Aan de andere kant, als de vloeistof en de druk in de machine niet worden gehandhaafd, begint de machine de volgende keer te werken. de pomp zal een hoog debiet en een grote slagkracht hebben, waardoor de grondlaag op het filterdoek wordt gepeptiseerd, zodat de gefilterde vloeistof ondoorzichtig en helder is. In dit geval is het noodzakelijk om opnieuw te werken volgens de de vereisten van het eerste gebruiksproces, die de normale productie beïnvloeden.